Hand in hand met automatisering en digitalisering is het investeren in sensoren in voedingsbedrijven in volle opmars. Indien goed ingezet, bieden ze een enorme meerwaarde in kwaliteitscontrole, het optimaliseren van het productieproces of het loggen van technische data. In de praktijk is er echter een flinke weg af te leggen om van een idee te komen tot een voor u werkende sensor. Onderzoeker Dr. Simon Cool van ILVO Agrifood Technology vertelt over zijn ervaringen.

"Eén van de belangrijke stappen in de optimalisatie van het productieproces is het in gebruik nemen van extra 'sensoren'. Dit kan gaan over relatief éénvoudige temperatuurs, pH- of debietmetingen, maar evenzeer over de in-line camerainspectie van producten die met een rotvaart op een transportband voorbijflitsen. Veelal moeten er op de bestaande productielijnen sensoren worden toegevoegd. En dan begint het..." We spraken met onderzoeker Simon Cool over zijn ervaringen met het 'integreren' van sensoren.

ILVO en sensoren

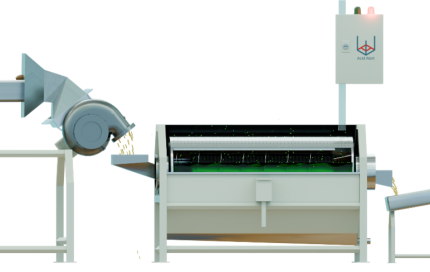

"Bij het ILVO (Instituut voor Landbouw, Visserij en Voedings Onderzoek) wordt reeds jaren zeer sterk ingezet op sensortechnologie. De technici en ingenieurs van ILVO ontwikkelen en evalueren hier nieuwe en bestaande technieken en prototype's voor zowel de landbouw als de voedingsindustrie, heel dikwijls in samenwerking met bedrijven. In het kader van het proeftuinproject Living Lab Agrifood 4.0 (met de steun van VLAIO) hebben we met ons team, in samenwerking met Flanders' FOOD, verschillende prototypes uitgewerkt, gebouwd en gedemonstreerd", vertelt Cool. "Eén demonstrator was voor het inspecteren en automatisch sorteren van paprika's. Hierbij moesten we zowel het mechanisch ontwerp van de transportbanden de kinematica van de robotarm met grijper uitwerken, als alle stappen van de sensorintegratie doorlopen. Een bijzonder leerrijk traject".

Keep it simple

"Er bestaat een heel uitgebreid gamma aan sensoren, zowel qua type als qua mogelijke leveranciers". Volgens Cool is de eerste vraag die men zich natuurlijk moet stellen: "Wat moet er gemeten worden ? "Daarnaast zijn er nog tal van andere parameters van belang, zoals de fysische eigenschappen van het te meten product en hoe het product zal 'aangeboden' worden aan de sensor? Verder is er ook de meet-range, de nauwkeurigheid en de meetfrequentie. Ook de 'éénvoud van integratie' van de sensor kan een belangrijke invloed hebben op de keuze, zowel fysiek als qua communicatieprotocol. Dit is gekoppeld aan het doel: moet de sensor een actie initiëren of gewoon data loggen? Sommige sensoren werden door de fabrikanten al doorontwikkeld en voorzien van de nodige kalibratiecurves en waardoor de meetgegevens al direct in het juiste format staan voor integratie met de PLC. Zo moet je het warm water niet terug uitvinden. En natuurlijk is de kostprijs van belang. Maar een gouden regel blijft: "Keep it simple". Temperatuur kan met verschillende systemen gemeten worden. Wanneer je bijvoorbeeld een temperatuur op één plaats moet meten is een standaard 'PT-100' temperatuursensor misschien de juiste keuze. Wanneer je echter de ruimtelijke verdeling van de temperatuur in een oven tijdens een volcontinu bakproces wil monitoren, zul je best gebaat zijn met die thermale camera. Voor elke toepassing zoeken naar de meest efficiënte en best passende sensor dus", klinkt het.

In house expertise

"Het is een bewuste keuze van onze onderzoeksgroep bij ILVO, als onderzoeksinstelling van de Vlaamse overheid, om alle aspecten van het bouwen van prototypes van machines, de sensorintegratie en de dataverwerking te beheersen. Op die manier kunnen we onze in-house expertise continu uitbreiden, om die dan nadien ter beschikking te kunnen stellen aan wie ze nodig heeft. Dit kan onder de vorm van advies aan bedrijven of via projecten die we 1-op-1 samen met partners uitvoeren. We geven dan zowel advies over de keuze van het juiste sensor- of visiesysteem, over de datacaptatie en de verwerking ervan, als tot het aansturen van een mechanische actie zoals het grijpen van een robotarm. Indien nodig doen we kleinschalige piloottesten in de praktijkomgeving van de FOOD PILOT. Op die manier werd de voorbije jaren een pak aan ervaring opgebouwd. We trekken de grens bij het uitwerken en installeren van systemen bij bedrijven zelf. Dit is niet onze taak en we willen zeker niet de markt verstoren. Bedrijven kunnen hiervoor beroep doen op systeemintegratoren. Deze specifieke groep van technologiebedrijven bevindt zich tussen de aanbieders van sensoren en de eindgebruikers, in dit geval de voedingsbedrijven. Natuurlijk kan een bedrijf met een lange termijnvisie er ook voor kiezen om zelf te investeren in mensen met deze specifieke 'integratie' know-how".

Dataverwerking en integratie

"Data capteren is één iets, de verwerking ervan is een andere zaak". Cool verwijst naar het voorbeeld van de sorteeropdracht bij paprika's. "Op een lopende band moeten uiteindelijk de goede kwaliteit 'paprika's van de 'slechte' worden gescheiden met een robotarm. Dit lijkt misschien simpel, maar vooraleer een robotarm op een robuuste manier kan aangestuurd worden op basis van camerabeelden moeten er héél wat stappen worden doorlopen. Zeker in het geval van natuurlijke producten met heel wat variabiliteit. Het komt er op neer dat er een werkend model voor deze toepassing van A tot Z moet worden opgesteld, waarbij alle delen, van sensoren tot actuatoren en controllers, optimaal samenwerken.

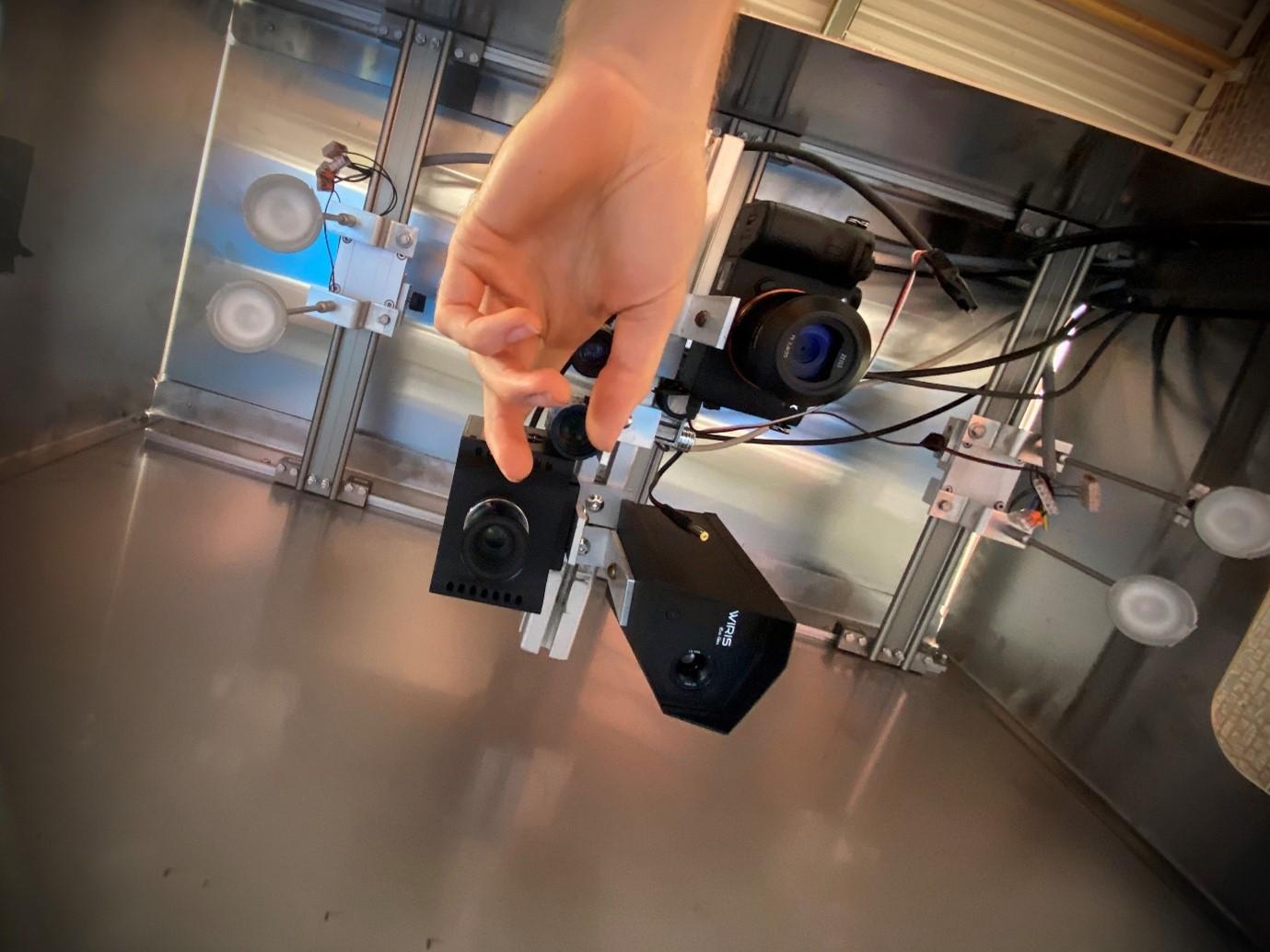

De onderzoeker vertelt: "Enerzijds werden low level sensoren gebruikt, zoals een lasersensor om de camera op het juiste moment te triggeren en inductieve sensoren om de actuatoren van de robotarm van eindeloop te voorzien voor automatische kalibratie. Anderzijds werd een 'high-level sensor, onder de vorm van een camera met bijhorende beeldverwerkingsalgoritmes geïntegreerd. Hiervoor moesten héél wat stappen doorlopen worden. Inspelend op de nieuwe trend hebben we in de plaats van traditionele beeldverwerking gebruik gemaakt van Artificiële intelligentie en deeplearning, met toepassing van zelflerende diepe neurale netwerken".

"Dit prototype is één van de meest complexe die we hier al hebben gebouwd en we zijn er best trots op. Door zelf, met vallen en opstaan, door die leercurve te gaan zijn we nu in staat om bedrijven over deze technologie advies te geven en het idee aan te passen. Natuurlijk moet niet iedereen paprika's sorteren. We zijn klaar om in te gaan op de échte uitdagingen van de bedrijven. In analogie met de werking van de Food Pilot (https://www.foodpilot.be) stellen we onze expertise en infrastructuur ter beschikking om bedrijen vooruit te helpen, van een idee tot een proof of concept".

Hardware en software

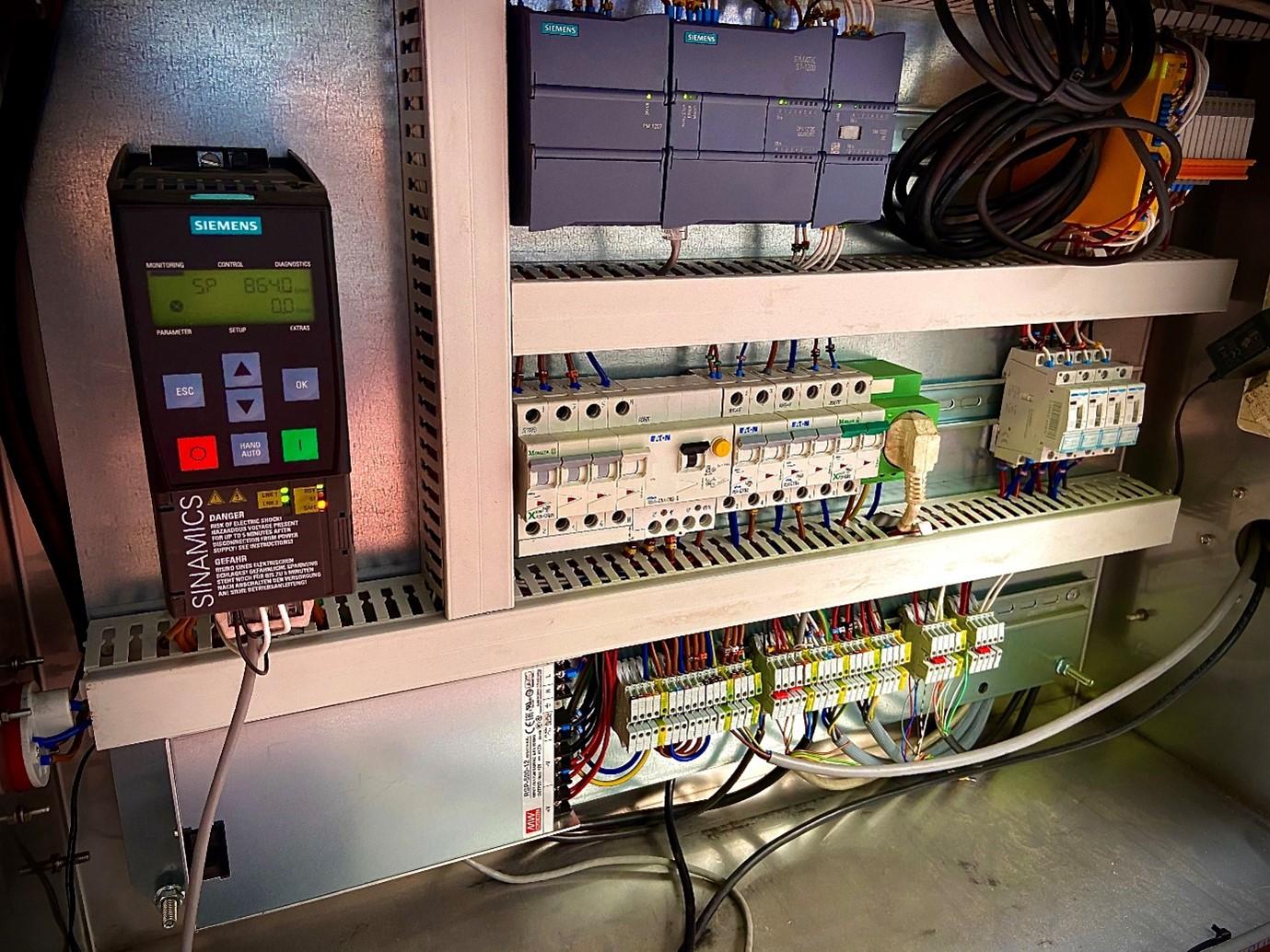

"Belangrijk bij de keuze van sensoren is om na te gaan of de communicatieprotocollen compatibel zijn met je eigen keuze van interface of controllers, zodat de sensoren integreerbaar zijn in je bestaand systeem. Gelukkig werden hiervoor industriële standaarden, zoals CAN-open, of Ethernet/IP, EtherCat, Profibus enz... ontwikkeld. Bedrijven werken meestal met PLC's van hetzelfde merk, weliswaar met verschillende types, gekoppeld aan bijhorende software voor low-level controle. Gestandaardiseerde connectoren vinden we ook belangrijk en maakt alles ook een stuk éénvoudiger".

"Bij de keuze van de apparatuur komen nog veel zaken kijken, zoals de IP-rating, of in welke mate de sensor bestand is tegen stof en vocht. Verder is een hygiënisch ontwerp en een goede reinigbaarheid ook van groot belang in een voedingsbedrijf. Aangezien we ook werken voor visserijtoepassingen zien we dat corrosiebestendigheid dan weer van groot belang is wanneer de sensor in contact komt met zeewater", klinkt het.

Bij het installeren van de sensor moet dan weer rekening gehouden worden met de afmetingen, de mogelijkheden tot inbouw of opbouw en de mogelijke invloed van externe factoren zoals trillingen. De hoeveelheid en het type licht is dan ook weer belangrijk bij beeldverwerking", gaat de onderzoeker verder.

In sommige gevallen zal een hoge datarate nodig zijn, in andere gevallen is een betrouwbaarheid, robuustheid of bijvoorbeeld een laag stroomverbruik doorslaggevend. Wat is de resolutie van de beeldsensor ? In welk bereik kan er worden gemeten, m.a.w. wat is de 'range'? Welke meetfout wordt door de fabrikant opgegeven?

Wanneer een computer wordt gebruikt voor de beeldverwerking of high-level controle is de keuze van de software afhankelijk sterk afhankelijk van verschillende factoren, waaronder de taak waarvoor deze zal worden gebruikt. Het maakt bijvoorbeeld een groot verschil wanneer er enkel data moet geregistreerd worden of de data ook moet leiden tot een in-line 'mechanische actuatie' van een robotarm of een klep".

Nuttige links

Measurements in production webinar videos

Cleaning and desinfection - Koen De Reu