Wat is Computational Fluid Dynamics (CFD) en hoe kan dit toegepast worden in de voedingsindustrie? CFD kan een meerwaarde bieden aan zowel het verbeteren van processen, als het garanderen van de voedselveiligheid. In dit artikel ontdek je hoe deze simulatietool werkt en voor welke doeleinden het gebruikt kan worden.

Elk voedingsbedrijf wil zijn productieproces optimaliseren om zo een kwalitatief en voedselveilig mogelijk eindproduct af te leveren. Toch is het doorvoeren van aanpassingen niet altijd even evident. Op de dag van vandaag worden er vooral experimentele analyses uitgevoerd op de processen en machines om zo te kijken of een aanpassing het gewenste resultaat geeft. Dat betekent dat het productieproces moet stilgelegd worden, waardoor de opzet ervan tijdrovend en duur is. Een mogelijk alternatief hiervoor is Computational Fluid Dynamics (CFD). De toepassingen van CFD zijn zeer uitgebreid en kunnen gaan van het verbeteren van een sterilisatieproces tot het in kaart brengen van luchtstromen in een productieruimte. In vergelijking met de traditionele experimentele analyses is de opzet eenvoudiger en kan je potentiële verbeteringen digitaal valideren.

Efficiënter steriliseren van vloeibare voedingsproducten

Een voorbeeld waarbij CFD gezorgd heeft voor een efficiënter proces, is bij de analyse van het sterilisatieproces van vloeibare voedingsproducten in blik. Tijdens het steriliseren is een snelle en uniforme verhitting noodzakelijk om micro-organismen te inactiveren. Ghani et al. (2003) toonde via CFD modellering aan dat de langzaamste opwarmzone 4 maal efficiënter opgewarmd werd wanneer de blikken roteerden tijdens het proces. Via deze inzichten kunnen voedingsbedrijven op een efficiëntere manier vloeibare voeding steriliseren met een minimaal verlies van kleur, textuur en nutriënten (Park & Yoon, 2018). Zo kan je in figuur 2 een verschil waarnemen tussen de temperaturen van de langzaamste opwarmzones van een blik met en zonder rotatie.

Figuur 2. Temperatuur doorheen de tijd in de langzaamste opwarmzone in een 3D soepblik met en zonder rotatie (Ghani et al., 2003).

Kwaliteit en houdbaarheid verbeteren via CFD

Naast procesverbetering kan CFD ook voordelen opleveren voor de voedselkwaliteit en -houdbaarheid. In de lucht zweven micropartikels en -organismen die enkel via filtratie verwijderd kunnen worden. Om dit te realiseren verhogen voedingsbedrijven de snelheid waarmee lucht in productieruimtes gefilterd wordt. Dit kost echter veel energie en uit wetenschappelijk onderzoek blijkt dat een verhoogd luchtdebiet niet verhindert dat voedingsproducten in aanraking komen met contaminanten. Daarom is kennis over het gedrag van luchtstromen en meerbepaald over de oorzaken van turbulentie noodzakelijk om op een efficiënte en kostenbesparende manier de lucht te zuiveren (Rouaud & Havet, 2004).

Clean room condities kunnen hier een sterke rol in spelen en worden gerealiseerd door het in kaart brengen van luchtstromen en aanpassingen in ventilatiesystemen. Accurate metingen om het gedrag van luchtstromen te bepalen, zijn niet altijd haalbaar en daarom doen bedrijven meer en meer beroep op CFD om deze analyse te laten uitvoeren. Als output kunnen er inzichten gevonden worden die het bedrijf kunnen helpen om gerichte aanpassingen in het ventilatiesysteem door te voeren (Rouaud & Havet, 2001). Doordat de regelgeving rond voedselveiligheid steeds strenger wordt, is er zeker een toekomst voor het integreren van clean room condities in productieruimtes om aërogene overdracht van micro-organismen tegen te gaan. CFD is bijgevolg een handige tool om de lucht bacterie- en virusvrij te houden.

Hoe zet je zo'n model nu op?

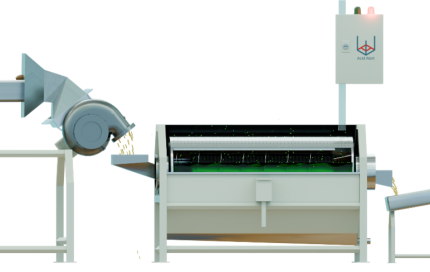

Om een CFD analyse uit te voeren heb je een analist nodig die de nodige expertise heeft om via wetenschappelijke kennis het probleem mathematisch in het CFD software pakket te integreren. In het algemeen kan je 3 verschillende stappen onderscheiden (figuur 1):

Figuur 1. Overzicht van het opstellen van een CFD analyse (Malejani & Jafari, 2018).

Pre-processing

- Definiëren van het probleem: Eerst moet nagegaan worden waar het stromingsprobleem zich situeert en welke grondbeginselen van de fysica hierachter schuilen. Welke vloeistof wil ik analyseren? Welke modellen zijn representatief voor mijn probleem?

- Geometrie: De geometrie van het systeem waarin je een stroming wil analyseren, wordt vaak versimpeld voorgesteld. Zo zal je bij het bestuderen van luchtstromen machines vereenvoudigd weergeven in de ruimte. De reden hiervoor is dat meer details in je model zullen zorgen voor een langere tijd nodig om alle berekingen te laten uitvoeren door de computer.

- Meshing: Op kritische punten zijn details noodzakelijk, maar daarnaast komen er ook minder relevante regio’s voor. Daarom worden stromingen en obstakels onderverdeeld in ongelijke kleine blokjes, waarbij in elk blokje belangrijke parameters (zoals temperatuur, snelheid, concentratie, etc.) worden berekend. Deze verdeling wordt aan de hand van inputgegevens van de analist automatisch uitgevoerd door de computer.

- Instellen van begincondities: De laatste stap van de pre-processing is het bepalen van de grenswaarden. Zo heeft de computer de waarden nodig van de initiële condities om via berekeningen in elk blokje parameters zoals de temperatuur, snelheid en concentratie weer te geven. Elke vloeistof of gas gedraagt zich anders, waardoor ook deze input geleverd moet worden aan het systeem.

Processing

De computer gaat met alle gegevens die de analist heeft ingevoerd, aan de slag en gebruikt hiervoor mathematische modellen die van toepassing zijn voor de stroming. Deze vergelijkingen worden voor elk blokje uitgevoerd, zodat de parameters berekend en uiteindelijk gevisualiseerd kunnen worden. Hoe gedetailleerder het probleem, hoe meer tijd de computer nodig heeft om de berekeningen uit te voeren.

Post-processing

Wanneer de berekeningen voltooid zijn, kan de analist deze data visualiseren. Zo kan er gebruik gemaakt worden van 2- of 3D weergaves van de parameters die berekend werden. Ook kunnen de resultaten op een numerische manier opgevraagd worden, zodat verdere analyses mogelijk zijn.

Maatregelen tegen de verspreiding van het coronavirus

Tot slot zijn de voordelen van CFD modellering van luchtstromen ook van toepassing op het welzijn van werknemers. Vandaag de dag wordt ons leven sterk beïnvloed door het coronavirus dat zich via aerosolen door de lucht kan verspreiden. In Tönnies (Duits vleesverwerkend bedrijf) werd aangetoond dat het coronavirus door de lucht overgedragen kan worden tussen werknemers die 8 meter van elkaar staan (Günther et al., 2020). Vanuit deze problematiek onderzoekt ILVO in het Flanders' FOOD project Venticoveat welke maatregelen rond ventilatie- en luchtzuiveringssystemen toegepast kunnen worden om het risico op verspreiding via de lucht tegen te gaan. Hiervoor wordt gebruik gemaakt van CFD modellering. Het in kaart brengen van luchtstromen kan waardevolle informatie genereren over mogelijke aanpassingen in de bezetting van werknemers en/of het design van ventilatiesystemen.

Bronnen

- Abdul Ghani, A.G. & Farid, M.M. & Zarrouk, S.J. (2003). The effect of can rotation on sterilization of liquid food using computational fluid dynamics. Journal of Food Engineering. 57 (1), p9-16.

- Abdul Ghani, A.G. & Farid, M.M. & Chen, X.D. (2001). Numerical simulation of transient temperature and velocity profiles in a horizontal can during sterilization using computational fluid dynamics. Journal of Food Engineering. 51, p77-83.

- Rouaud, O. & Havet, M. (2004). Numerical investigation on the efficiency of transient contaminant removal from a food processing clean room using ventilation effectiveness concepts. Journal of Food Engineering. 68, p163-174.

- Rouaud, O. & Havet, M. (2001). Computation of the airflow in a pilot scale clean room using K-ɛ turbulence models. International Journal of refrigeration. 25, p351-361.

- Park, H.W. & Yoon, W.B. (2018). Computational Fluid Dynamics (CFD) Modelling and Application for Sterilization of Foods: A Review. Processes 2018. 6 (6), p62.

- Anandharamakrishnan, C. (2013). Computational Fluid Dynamics Applications in Food Processing. Springer.

- Norton, T. & Sun, D.W. (2006). Computational fluid dynamics (CFD) - an effective and efficient design and analysis tool for the food industry: A review. Trends in Food Science & Technology. 17, p600-620.

- Xia, B. & Sun, D.W. (2002). Applications of computational fluid dynamics (CFD) in the food industry: a review. Computers and Electronics in Agriculture. 34, p5-24.

- Günther, T. et al. (2020). SARS‐CoV‐2 outbreak investigation in a German meat processing plant. EMBO Molecular Medicine. 12 (12). https://doi.org/10.15252/emmm.202013296

Interessante links rond het project Venticoveat

Onderstaande linken geeft u toegang tot beschrijving van het project Venticoveat en de opname van het webinar rond CFD dat plaatsvond op 4 mei.