GASVERPAKTE VOEDINGSPRODUCTEN

Voedingsproducten verpakken met andere gassen dan lucht is een frequent gebruikte praktijk in de voedingsindustrie. De precieze meting van en controle van de gassamenstelling in de verpakking is dan ook een belangrijk aandachtspunt voor het bereiken van een optimale houdbaarheid. Typische uitdagingen om een optimale gas verpakking te bekomen zijn:

- De uitdaging om alle lucht in een verpakking te vervangen door het gewenste gasmengsel.

- De opgeloste lucht in het product zelf die kan zorgen voor een snelle verandering in het aanwezige gasmengsel (vb door product bederf)

- De van nature aanwezige microflora in het product zet de aanwezige zuurstof om in CO2

- De verpakking is nooit volledig “gesloten”. Dit is enerzijds te wijten aan het gebruikte verpakkingsmateriaal dat geen volledige barrière vormt. Na verloop van tijd zal de gassamenstelling in de verpakking gelijk zijn aan die van de omgeving. Anderzijds wordt dit ook veroorzaakt door een onvolledige sealing.

De meet gangbare praktijk vandaag is het steekproefsgewijs analyseren van een aantal verpakkingen tijdens een productieperiode. Deze testen gebeuren off-line en zijn destructief, wat aanleiding kan geven tot productverlies.

Het Europese project SAFETYPACK (KBBE.2013.2.2-01) heeft als doel gassensortechnologie te ontwikkelen en valideren waarmee de gassamenstelling in een gesloten verpakking kan gemeten worden op een niet-destructieve wijze en zonder dat de producten uit de verpakkingslijn gehaald moeten worden. Deze technologie moet de voedingsindustrie toelaten de gassamenstelling in elke geproduceerde verpakking te controleren op een niet-destructieve manier. Dit resulteert in een verhoogde kwaliteits- en veiligheidsgarantie.

SAFETYPACK

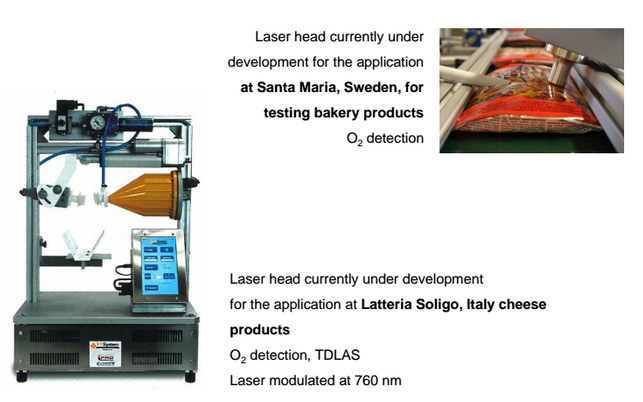

Het SAFETYPACK project is van start gegaan op 1/11/2013 en loopt nog tot 31/10/2016. De beoogde in-line, niet-invasieve laser spectroscopie-gebaseerde sensoren zullen bruikbaar zijn op zowel (partieel) transparante als niet-transparante verpakkingen. Innovatief is dat met laser spectroscopie ook gas gemeten kan worden in diffuse materialen zoals papier, plastic en het voedingsproduct zelf. De sensoren zullen gevalideerd worden via real time en in-line metingen op twee pilootinstallaties voor de productie van brood, tortillachips en kaas.

De projectdoelstellingen kunnen als volgt samengevat worden:

- Het realiseren van nieuwe, contactloze, niet-invasieve laser gassensoren die real time en in-line controle naar kwaliteit en veiligheid mogelijk maken voor een brede range aan verpakte voedingsmiddelen.

- Het opzetten van twee in-line systemen die 100% van de productielijn kunnen valideren door het O2 gehalte te meten in twee test cases (kaas - mozzarella en bakkerijproducten - ortilla en chips)

De projectpartners bestaan uit zowel kennisinstellingen, technologiebedrijven als ook voedingsbedrijven:

- 1. Consiglio Nazionale Delle Ricerche (CNR) (Coordinator of Safetypack), Italy

- 2. Gasporox AB, KMO, producent, Sweden

- 3. Norsk Elektro Optikk AS, KMO, Norway

- 4. FT System S.r.l., producent, Italy

- 5. Lunds Universitet, Sweden

- 6. Lpro Srl, producent, Italy

- 7. Danish Technological Institute, Denmark

- 8. Santa Maria AB, voedingsproducent, Sweden

- 9. Latteria di Soligo Società Agricola Cooperativa, voedingsproducent, Italy

- 10. Marel HF, producent verpakkingsmachines, Iceland

LASER GASSENSOREN - HOE WERKT HET?

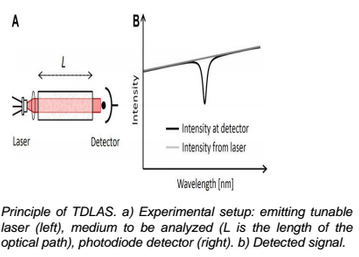

De laser gassensoren die beoogd worden in het SAFETYPACK project werken volgens het tunable laser diode spectroscopy (TDLAS) principe. In de TDLAS techniek zendt een diode licht uit op een specifieke frequentie zodat een absorptielijn van het te analyseren gas kan gescand worden. Wanneer de lengte van het optisch pad gekend is kan de gasconcentratie gemeten worden aan de hand van de licht absorptie en de gas druk over de breedte van de absoptielijn (Linnerud et al., 1998).

(Bron: I. Linnerud et al.)

VAN LABO-TOESTEL NAAR IN-LINE APPLICATIE

Het project volgt een stapsgewijze aanpak, startend met de ontwikkeling van de sensortechnologie. Dit wordt dan gevolgd door een eerste integratie in een automatisch inspectiesysteem. Dit wordt eerste gevalideerd in een labo set om de performante voor de verschillende geselecteerde verpakkingsmethoden in kaart te brengen. In het tweede projectjaar zullen dan twee off-line systemen geïmplementeerd worden in de industriële productielijnen voor kaas en brood voor verdere validatie. In het derde jaar ten slotte, zal de sensor finaal gevalideerd worden naar finale performantie in twee industriële in-line applicaties. In een eerste fase wordt een labo-toestel geoptimaliseerd om vervolgens over te gaan naar een in-line applicatie.

(Bron: http://www.safetypack-project.eu/)

Een eerste validatie van de laser gassensor ten opzichte van standaard invasieve zuurstofsensoren werd reeds uitgevoerd onder labo condities (23°C, 50%RV, 20.9% O2). Drie verschillende types polymeer plastiek verpakkingen werden getest met elk een verschillende optische transparantie: partieel transparante en opake plastiek zakken van gelamineerde folie, schotels van amorf PT en vacuüm-gevormde polyprolyleen cups. De zuurstofconcentratie in de in de verpakkingen varieerde van 0.5% tot 20.9%.The laser gebaseerde sensoren konden de zuurstofconcentratie meten met een standaard afwijking van ingeveer 0.2 O2vol%. Dit resultaat was onafhankelijk van de vooraf ingestelde zuurstofconcentratie in de verpakkingen en de transparantie voor zichtbaar licht. Op schotels en cups waren de metingen iets minder precies omwille van de curvatuur van de verpakking. De relatieve fout van de optische meting was afhankelijk van het type verpakking en de zuurstofconcentratie in de headspace.

Andere mogelijkheden en technologieën

Dichter bij huis wordt er ook gewerkt aan het opvolgen van verpakte producten aan de hand van sensoren. Een mooi voorbeeld hiervan is het SBO-project CHECKPACK. Het doel van dit onderzoeksproject, dat gecoördineerd wordt door UGent, is de ontwikkeling van een optische sensor geïntegreerd in verpakkingsfolies, die enerzijds het microbiologisch en chemisch bederf van levensmiddelen, verpakt onder beschermende atmosfeer, opvolgt via het capteren en detecteren van vluchtige componenten. Anderzijds meet deze sensor ook de hoeveelheid CO2 aanwezig in verpakkingen. Voor meer informatie kan je hier terecht: http://www.checkpack.ugent.be/

Een concrete realisatie die nu al commercieel beschikbaar is, is de Sealscope. Deze technologie werd ontwikkeld door de MeBioS onderzoeksgroep van de KU Leuven en wordt nu verdeeld door Engilico. Hiermee kan tijdens het verpakken van producten de kwaliteit van de lasnaad gecontroleerd worden. Slecht gesloten verpakkingen worden dan onmiddellijk gedetecteerd. Voor meer informatie kan je hier terecht: http://www.engilico.com/

BRONNEN

- I. Linnerud, P. Kaspersen, T. Jæger, “Gas monitoring in the process industry using diode laser spectroscopy”, Appl. Phys. B vol. 67, 297 (1998)

- http://www.safetypack-project.eu/