Waarom bakkerijproducten verpakken in gewijzigde atmosfeer?

Een breed gamma van levensmiddelen wordt vandaag de dag verpakt in een gewijzigde atmosfeer ("modified atmosphere packaging" of MAP) met het oog op het inperken van bederf. Zo ook verschillende bakkerijproducten. Voorbeelden van toepassingen zijn ondermeer beschreven voor brood (Rodrıguez, et al. 2000), cake (Guynot et al., 2003) en kaastaart (Sanguinetti et al., 2009).

Bij het toepassen van MAP vervangt men de lucht in de kopruimte rond het levensmiddel door een mengsel van CO2, N2 en/of O2. Voor de implementatie van de technologie is de selectie van een geschikt gasmengsel, een verpakkingsmateriaal en een verpakkingstechniek nodig. De selectie van een verpakkingstechniek vertaalt zich concreet in de keuze van een machine en van de machine-instellingen. Deze elementen vormen samen het volledige verpakkingsconcept. |

De potentiële houdbaarheid van een bakkerijproduct kan met 50 tot 400% verlengd worden door gasverpakken. De gemiddelde shelf life voor bakkerijproducten is minimaal 21 dagen in een gasverpakking (Kotsianis et al., 2002).

Afwijkingen van de gewenste gassamenstelling bij verpakte bakkerijproducten

Voor een bakkerijproduct is het streefdoel vaak om alle zuurstof uit de verpakking (en het product) te halen tijdens het verpakken en te werken met een folie die geen zuurstof doorlaat. Onderzoek aan het Lab4Food van de K.H.Kempen heeft uitgewezen dat onder andere voor bakkerijproducten zich in de praktijk een bepaalde gasuitwisseling voordoet tussen het product en de kopruimte tijdens én na het gasverpakken. Dit heeft tot gevolg dat de gewenste gassamenstelling niet bereikt wordt onmiddellijk na het verpakken. Ook kan de samenstelling verder veranderen tijdens de bewaarperiode en steeds meer afwijken van de optimale samenstelling, omdat zuurstof tijdens de bewaring verder kan uittreden uit het product zolang een evenwicht niet is bereikt (Van Campenhout et al., 2012). Dit kan gemakkelijk aanleiding geven tot schimmelgroei op het productoppervlak waardoor het voordeel van de duurdere MAP-verpakking wordt teniet gedaan.

Optimalisering van gasverpakkingsconcept belangrijk om restzuurstof te minimaliseren

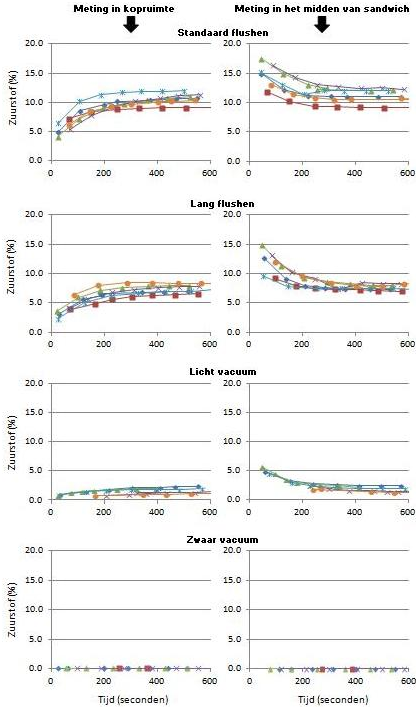

De manier van verpakken blijkt bepalend te zijn voor hoe snel en dus in welke mate de restzuurstof uit het product wordt gehaald. Figuur 1 illustreert de gasuitwisseling die optreedt tussen product en kopruimte binnen enkele minuten na het verpakken. De metingen werden uitgevoerd voor sandwiches verpakt in 100% stikstof en dezelfde verpakking, maar met verschillende verpakkingstechnieken.

Figuur 1: Verandering van zuurstofconcentratie in MAP verpakte sandwiches in functie van tijd bij verschillende verpakkingstechnieken. De linker figuur geeft de evolutie in de kopruimte weer, de rechter figuur de evolutie gemeten in het centrum van de sandwich. [Bron: Leen Van Campenhout, Lab4Food].

Wanneer de kopruimte tijdens het verpakken gespoeld wordt met een gasmengsel met 0% zuurstof gedurende een standaard tijd, bedraagt het restzuurstofgehalte in de verpakking ongeveer 5%. Het zuurstofgehalte stijgt na het verpakken, omdat de zuurstof die nog aanwezig is in de sandwich uittreedt naar de kopruimte toe. Het zuurstofgehalte in product en kopruimte bereikt na ongeveer 300 seconden een evenwicht van ongeveer 10%. Wanneer het spoelen langer aangehouden wordt, liggen zowel het restzuurstofgehalte onmiddellijk na het verpakken als het evenwichtszuurstofgehalte lager. Het resultaat is echter niet bevredigend wanneer men streeft naar een zuurstofgehalte van 0% in kopruimte en product.

Verpakken door middel van vacuümcompensatie (eerst lucht verwijderen uit verpakking en -eventueel ten dele- uit het product door aanleggen van vacuüm en vervolgens de gewijzigde atmosfeer injecteren) levert duidelijk betere resultaten op. Naarmate een sterker vacuüm aangelegd wordt, ligt de bereikte gassamenstelling na verpakken dichter bij de gewenste. Zelfs bij het zware vacuüm in dit experiment hadden de sandwiches na het verpakken nog steeds het gewenste uitzicht.

Dit experiment toont aan dat het bekomen van een gewenste gassamenstelling in MAP verpakte producten de ontwikkeling van een geschikt gasverpakkingsconcept en het toepassen van geoptimaliseerde verpakkingsparameters vraagt. In bedrijven wordt dit momenteel als blackbox benaderd en aangepakt via een trial-and-error proces. Bovendien is het voor bedrijven vaak zeer moeilijk om de juiste verpakkingsparameters te selecteren en op elkaar af te stemmen, omdat de onderdelen voor een volledig concept door verschillende leveranciers aangeleverd worden.

Gasuitwisselingscapaciteit afleiden uit microstructuur van bakkerijproducten

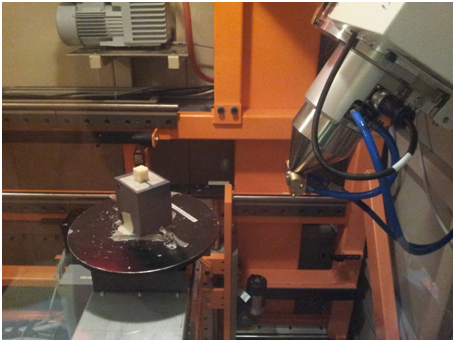

De snelheid waarmee gassen worden uitgewisseld tussen product en kopruimte wordt (ten dele, afhankelijk van het product) bepaald door de microstructuur van het product. De afdeling MeBioS van de K.U.Leuven gebruikt apparatuur en expertise om de 3D microstructuur van een voorwerp, in casu een levensmiddel, op te meten (Verboven, 2011). Via X-stralen computertomografie (CT, Figuur 2) worden driedimensionele beelden bekomen van de gasruimten in het product, waarop met de eindige-elementenmethode de gasuitwisseling kan berekend worden. Afhankelijk van de dimensies van de gasruimten en hun connectiviteit zullen gassen sneller of trager uit de productmatrix treden. Ruimtelijke verschillen in het product (bv. korst t.o.v. kruim) zullen de gasuitwisseling ook beïnvloeden. De CT techniek voor het meten van de 3D microstructuur werd in een eerder artikel toegelicht.

Figuur 2: X-stralen CT apparatuur voor het opmeten van de 3D microstructuur van levensmiddelen [Bron: Pieter Verboven, MeBioS].

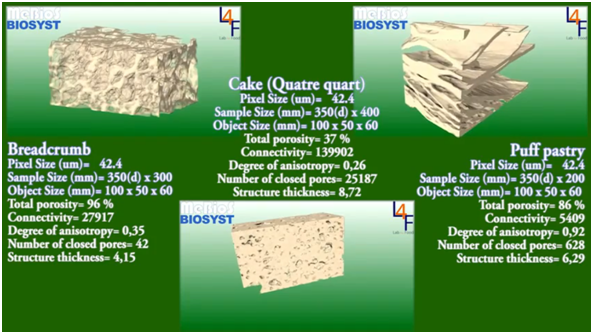

Figuur 3 toont beelden van de microstructuur van brood, cake en bladerdeeg, met een aantal parameterwaarden die op basis van de 3D-microstructuur bepaald werden. Via computeranimatie kan men bovendien een virtuele wandeling maken doorheen de microstructuur van brood, cake en bladerdeeg (zie filmpje).

Figuur 3: Door X-stralen CT gegenereerde beelden van de 3D-microstructuur van brood, cake en bladerdeeg, waarvan een aantal parameterwaarden zoals porositeit en connectiviteit werden afgeleid [Bron: Pieter Verboven, MeBioS].

Nuttige links

- Pack4Food is een consortium dat bestaat uit bedrijven, uit de belangrijkste Vlaamse kennisinstellingen actief in het interactiegebied levensmiddel-verpakking en uit netwerkorganisaties.

- EU FP7 project InsideFood

- Artikel ‘Ook oog hebben voor het innerlijke van voedingsproducten’

Bronnen

- Guynot, M. E., Marin, S., Sanchis V., Ramos, A.J. (2003) Modified atmosphere packaging for prevention of mold spoilage of bakery products with different pH and water activity levels. Journal of Food Protection, 66, (10), 1864–1872.

- Kotsianis, I.S., Giannou, V., Tzia, C. (2002) Production and packaging of bakery products using MAP technology. Trends in Food Science & Technology, 13, 319–324.

- Rodrıguez, M., Medina, L.M. Jordano, R. (2000) Effect of modified atmosphere packaging on the shelf life of sliced wheat flour bread. Nahrung 44 (4), 247– 252.

- Sanguinetti, A.M., Secchi, N., Del Caro, A., Stara, G., Roggio, T., Piga, A. (2009) Effectiveness of active and modified atmosphere packaging on shelf life extension of a cheese tart. International Journal of Food Science and Technology, 44, 1192–1198.

- Van Campenhout, L., Maes, P. and Claes, J. (2012) Modified atmosphere packaging of tofu: headspace gas profiles and microflora during storage. Journal of Food Processing and Preservation, (in press).

- Verboven, P. (2011). InsideFood: 3-D sensors for food microstructure. New Food Magazine, Accepted for the December Issue.

Acknowledgements

Een deel van dit onderzoek werd uitgevoerd in de context van een IWT-doctoraatsbeurs Strategisch Basisonderzoek (Tim Van Dyck).

De inhoud van dit artikel werd aangeleverd door Leen Van Campenhout (leen.van.campenhout@khk.be) van de K.H.Kempen.